一、压力范围的核心决定因素

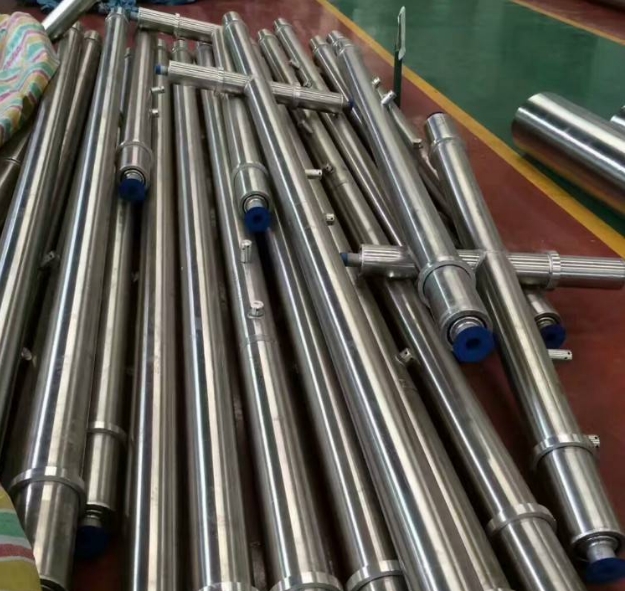

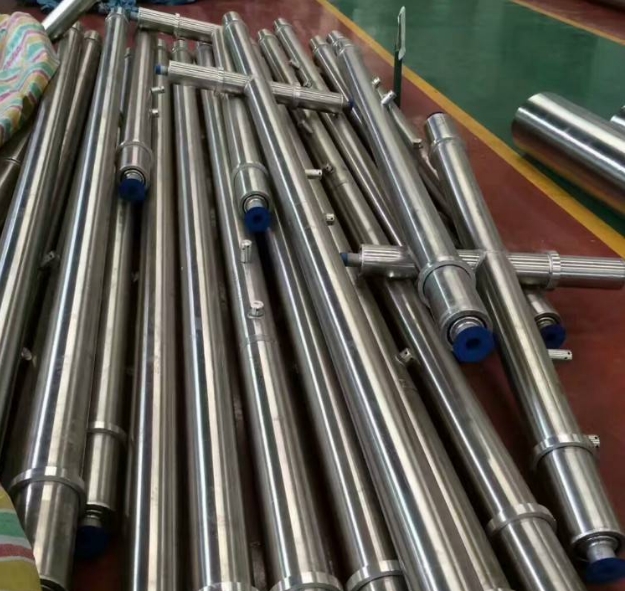

液氮管道的最大传输压力并非单一数值,而是由材料低温力学性能、管道规格及安全冗余共同构成的动态区间。在 - 196℃的工作温度下,常用奥氏体不锈钢(如 304L)的许用应力降至常温值的 60%(约 116MPa),这一特性直接决定了管道的耐压上限。根据 GB/T 20801.3-2020《压力管道规范》,公称直径 50mm、壁厚 3.5mm 的 304L 不锈钢管,设计压力上限为 2.5MPa,但实际运行中需保留 20% 安全余量,故最大工作压力通常控制在 2.0MPa 以内。

国际标准呈现相似逻辑:ASME B31.5《制冷管道规范》规定,低温液体输送管道的最大允许工作压力(MAWP)不得超过设计压力的 90%。以常用于液氮传输的 Sch40 系列管道为例,Φ89×4.0mm 的 316L 钢管设计压力 3.0MPa,其最大传输压力被限制在 2.7MPa,这一数值既考虑了低温下材料屈服强度的衰减,也包含了流体冲击产生的瞬时压力波动补偿。

二、不同应用场景的压力区间划分

1. 工业级液氮输送系统

- 短途低压传输:实验室及小型储槽连接管道(长度<50m)通常采用 0.6-1.0MPa 压力等级,此区间可通过自增压汽化实现,无需额外加压设备。某半导体工厂的实测数据显示,当压力稳定在 0.8MPa 时,Φ25mm 管道的液氮流速可达 12m/s,满足每小时 500L 的输送需求。

- 中压长距离传输:化工厂区之间的液氮主管网(长度 50-500m)多采用 1.6-2.0MPa 压力,配合变频低温泵调节流量。这类系统需通过压力梯度设计(起点 2.0MPa,终点 1.2MPa)抵消沿程阻力损失,每 100m 管道的压力降约 0.15-0.2MPa。

2. 特殊场景的压力控制

- 航天推进剂输送:火箭发动机试车台的液氮管道需承受瞬时高压,采用 316LN 超低温不锈钢制造,最大传输压力可达 4.0MPa,但持续时间被严格限制在 10 分钟以内,防止材料疲劳。

- 医疗及食品行业:出于安全冗余考虑,直接接触终端设备的管道(如 MRI 冷却系统)压力被限定在 0.4-0.6MPa,通过减压阀组将压力波动控制在 ±0.05MPa 范围内。

三、压力限制的关键影响因素

1. 材料低温性能衰减

体心立方金属(如碳钢)在 - 196℃时会发生脆性转变,冲击功从常温的≥27J 骤降至≤5J,因此绝对禁止用于压力>0.1MPa 的液氮管道。即使是奥氏体不锈钢,长期在 2.5MPa 以上压力运行也会出现晶间腐蚀倾向,某石化企业的失效分析显示,304 不锈钢管在 2.8MPa 下持续运行 18 个月后,焊缝处出现微裂纹,其抗拉强度下降 12%。

2. 气液两相流的压力波动

当液氮流速超过 15m/s 时,管道局部会形成气液两相流,导致压力脉动幅度达 ±0.3MPa。这种波动对阀门、法兰等连接部位构成极大考验 —— 实验表明,1.6MPa 系统中若出现 0.5MPa 的瞬时冲击,会使法兰密封面的泄漏率从 10⁻⁹Pa・m³/s 增至 10⁻⁷Pa・m³/s,因此需将最大工作压力降低 20% 以抵消这种风险。

3. 绝热失效的连锁反应

真空绝热管道的漏热率若从 0.5W/m 升至 5W/m(真空失效时),液氮汽化率会增加 10 倍,导致管内压力在 1 小时内上升 0.8MPa。为应对此类突发情况,系统设计时需将最大压力与安全阀起跳压力(通常为设计压力的 1.1 倍)保持 0.5MPa 以上差值,例如 2.0MPa 管道配套 2.5MPa 安全阀,预留足够的泄压缓冲空间。

四、行业标准与安全验证体系

各国规范对液氮管道压力的限定呈现高度一致性:

- 中国 GB 50030-2013:明确规定低温液体管道的设计压力应不低于工作压力的 1.1 倍,且不得小于 0.1MPa(防止负压)。

- 欧盟 EN 13458:要求每 200m 管道设置压力监测点,当实时压力超过最大允许值的 10% 时,自动启动紧急切断阀。

- 美国 NFPA 55:对公众场所的液氮管道实施更严格限制,最大压力不得超过 1.2MPa,且必须配备双重止回阀。

压力验证需通过低温水压试验实现:在 20℃时以 1.5 倍设计压力进行强度试验,保压 30 分钟无泄漏;随后在 - 196℃下以 1.1 倍设计压力进行气密性试验,氦质谱检漏显示漏率需≤1×10⁻⁸Pa・m³/s。某航天基地的验证数据表明,经过这样的测试流程,管道在 2.5MPa 下的运行可靠性可达 99.9%。

五、压力优化与风险防控实践

1. 动态压力调节技术

采用 PID 闭环控制系统,根据流量变化实时调节低温泵转速,使管道压力稳定在设定值 ±0.03MPa 范围内。某 LNG 工厂应用该技术后,压力波动导致的管道振动幅度从 0.15mm 降至 0.05mm,显著延长了阀门密封件寿命。

2. 压力超限的应急响应

当压力传感器检测到超压(如超过 2.0MPa)时,系统需在 3 秒内完成三级处置:首先开启旁通阀泄压,若 10 秒内压力未下降则启动安全阀,最终触发紧急切断阀关闭液氮源。这种分级响应机制可将超压事故的处置时间缩短至传统方式的 1/5。

3. 长期运行的压力监测

通过植入管道的光纤光栅传感器,实现分布式压力监测(空间分辨率 1m),当某段管道压力异常升高 5% 时,可精确定位至具体位置。某化工园区的实践表明,这种技术可提前 12 小时预警潜在的压力异常,避免恶性事故发生。

结语

液氮管道的最大传输压力是材料科学、流体力学与安全工程的交叉产物,工业常规系统的合理区间为 0.6-2.0MPa,特殊场景可放宽至 4.0MPa(短时运行)。这一范围的划定既考虑了 - 196℃下材料性能的特殊性,也包含了对流动状态、绝热效率等变量的动态平衡。未来随着低温合金材料(如镍基超合金)和智能控制技术的发展,液氮管道的压力边界可能进一步拓展,但核心原则始终不变 —— 在安全冗余与传输效率之间寻找精准平衡,这正是低温流体工程的技术精髓所在。