定制低温杜瓦瓶需结合具体应用场景、性能要求及行业规范进行系统性设计。以下从核心设计要素、制造流程、关键技术参数及典型应用案例展开说明,为定制需求提供科学依据:

- 双层真空绝热结构:内外罐间抽真空并填充绝热材料(如多层铝箔、玻璃纤维),降低热传导。内胆常用奥氏体不锈钢(SUS304/316),耐低温且抗腐蚀;外罐可选碳钢或不锈钢,兼顾强度与经济性。

- 特殊场景材料优化:

- 液氢

/ 液氦储存:采用无氧铜或铝合金减少氢脆风险,内壁镀镍防止吸附气体。

- 强腐蚀性介质:内衬聚四氟乙烯(PTFE)或钛合金,避免材料与介质反应。

- 真空度控制:夹层真空度需达10⁻³

Pa 以下,采用分子筛或活性炭吸附残余气体,确保长期保温。

- 绝热层设计:

- 高真空多层绝热(MLI):交替缠绕铝箔与玻璃纤维,日蒸发率可低至0.3%615。

- 低温冷屏技术:在夹层设置液氮或液氩预冷屏,进一步降低辐射热漏。

- 压力保护:

- 多级安全阀:主安全阀起跳压力为额定工作压力的

1.1 倍,爆破片作为二级保护。

- 自增压系统:内置汽化器实现自动增压,确保稳定供气(如输出压力

1.38-3.45MPa)。

- 智能监测:

- 磁致伸缩液位计:精度达

±1%,实时显示液位。

- 温度传感器:集成

Pt100 或热电偶,监测内胆及夹层温度。

- 内胆成型:

- 采用等离子焊或

TIG 焊焊接不锈钢板,焊缝需经氦质谱检漏(泄漏率<1×10⁻⁹ Pa・m³/s)。

- 低温深冷处理(-196℃)提升材料韧性,减少应力开裂。

- 真空封装:

- 夹层抽真空后充入活性炭(200℃活化

16 小时),吸附残余气体4。

- 采用电子束焊密封抽气口,确保真空层长期稳定。

- 压力测试:水压试验压力为额定压力的

1.5 倍(如 3.45MPa 杜瓦瓶需承受 5.17MPa)。

- 绝热性能测试:

- 静态蒸发率测试:充装液氮后,测量

24 小时内的重量损失,要求日蒸发率≤0.5%。

- 低温稳定性测试:在

- 196℃下持续运行 72 小时,温度波动需<±2℃。

- 认证标准:

- 国内需符合GB/T

19138-2015(液态氧杜瓦瓶)及TSG

23-2021(气瓶安全技术规程)。

- 国际市场需通过ASME

BPVC(美国)或EN

13458(欧盟)认证。

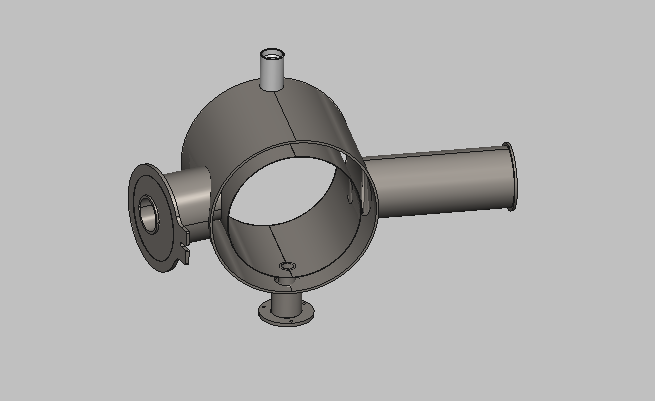

- 磁光实验杜瓦瓶:

- 结构设计:内胆采用薄壁不锈钢(壁厚

0.3mm),底部集成紫铜恒温块(温度 9-10K),支持宽波段光学窗口(玻璃、石英等)。

- 性能指标:液氦蒸发率≤0.2L/h,夹层真空度≤5×10⁻³

Pa。

- 红外探测器退火装置:

- 集成功能:内胆内置加热线圈(紫铜材质),支持原位退火(温度≤300℃)与低温测试(-196℃),避免样品暴露于外界。

- 细胞治疗运输杜瓦瓶:

- 绝热优化:采用干燥蒸气技术,在

ISTA 7D 标准下保温>10 天,支持 - 150℃以下运输。

- 智能监控:内置

TracSafe RLT 数据记录器,实时监测温度、震动及位置,数据可通过 CSafe Connect 平台远程访问。

- 液氮生物容器:

- 气相储存设计:内胆顶部设置冷氮气层,避免样本直接接触液氮,减少交叉污染风险。

- 超高压杜瓦瓶:

- 压力等级:工作压力

3.45MPa,爆破压力 5.17MPa,适用于液氩、液态二氧化碳等深冷介质。

- 移动性设计:底部配叉车固定板与减震支架,支持吊装与轨道运输。

- 需求明确化:

- 提供介质类型、工作压力、容积、温度范围等核心参数,特殊需求(如防爆、可视化窗口)需提前说明。

- 成本构成:

- 材料成本:不锈钢占比约

30%-40%,高真空绝热材料(如进口铝箔)占 15%-20%。

- 工艺成本:精密焊接、真空封装及测试认证费用占

20%-30%,定制化功能(如智能监测)增加 10%-15% 成本。

- 典型价格:360L

中压杜瓦瓶约 1.5 万 - 3 万元,超高压或特殊设计型号可达 5 万 - 10 万元。

- 交货周期:

- 标准型号通常需10-15

天,定制化产品(如带加热功能或非标接口)需30-60

天。

- 厂商资质审核:

- 优先选择具备A2

级压力容器制造许可证及 ISO 9001 认证的厂商,如北京德世、上海隆拓等。

- 考察厂商案例:如半导体领域需确认其是否具备低温真空设备制造经验。

- 技术对接与图纸确认:

- 厂商提供总装图与零部件图,用户需审核材料规格、焊缝位置及接口尺寸。

- 验收与售后:

- 到货后需进行压力测试、真空度检测及绝热性能验证,并索取第三方检测报告。

- 质保期通常为1-2

年,部分厂商提供终身真空维护服务。

定制低温杜瓦瓶需综合考虑材料、结构、安全及成本等多维度因素,通过精密制造与严格测试确保性能达标。建议用户与专业厂商深度合作,结合行业标准(如

GB/T 19138、ASME BPVC)及实际需求制定方案,最终实现高效、安全的低温储存与运输。